在制造業轉型升級的浪潮中,數控加工廠正站在效率、精度與靈活性的十字路口。傳統的生產模式已難以應對日益復雜的市場挑戰,而精益技術與專業的數控技術咨詢,正成為點燃工廠未來無限可能的核心引擎。

一、精益理念:從消除浪費到創造價值

精益生產的核心在于以最少的資源投入創造最大的客戶價值。對于數控加工廠而言,這不僅僅意味著減少物料冗余或縮短換模時間,更深層次地,它要求對整個生產流程進行價值流分析。從訂單接收到成品交付,每一個環節——如編程準備、機床設置、實際加工、質量檢測乃至物料搬運——都需接受審視。通過識別并系統性消除“等待、搬運、過度加工、庫存、動作、缺陷、過度生產”這七大浪費,工廠能夠顯著縮短交貨周期,提升設備綜合效率(OEE),并降低綜合成本。例如,通過實施標準化作業和快速換模(SMED),可以將機床的非切削時間降至最低,讓昂貴的數控設備更多地用于創造價值的切削過程。

二、數控技術的精益化融合:精準與高效的協同

數控技術本身具備高精度與可編程的天然優勢,而精益思想則為其注入了流程優化的靈魂。二者的融合體現在多個層面:

- 編程與工藝優化:技術咨詢可以協助工廠建立高效的CAM編程規范與刀具數據庫,通過優化切削參數、路徑和策略,減少空行程和無效加工時間,在保證質量的前提下提升加工效率、延長刀具壽命。

- 設備管理與預防性維護:基于精益的全面生產維護(TPM)理念,將數控機床的日常點檢、定期保養與預測性維護結合起來。通過數據監控分析設備狀態,預防意外停機,實現設備穩定運行,這是保障連續流生產的基礎。

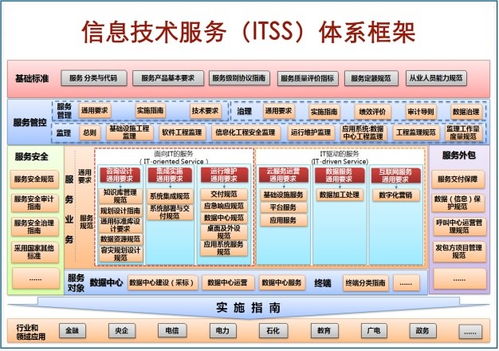

- 信息流透明化:利用制造執行系統(MES)或輕量級數字化工具,將數控機床的運行狀態、工時、產量、質量數據實時可視化。這使得生產進度一目了然,問題能夠被即時發現與解決,支持“一個流”或小批量流動的生產模式。

三、技術咨詢:點燃變革的專業火種

對于許多數控加工廠,尤其是中小型企業,獨自推行精益與數控技術深度融合的變革充滿挑戰。此時,專業的技術咨詢服務便扮演了關鍵的火種與向導角色。

- 診斷與規劃:咨詢專家通過對工廠的現場調研,精準把脈,識別出制約效率與質量的瓶頸環節,并量身定制切實可行的精益數控轉型路線圖。

- 知識傳遞與技能賦能:咨詢不僅是提供方案,更是知識和方法的轉移。通過培訓、工作坊和現場指導,幫助管理團隊和一線員工(如編程員、操作工、維護人員)掌握精益工具和先進數控應用技能,培育持續改善的內生力量。

- 系統集成與落地支持:協助工廠引入合適的軟硬件工具,并確保其與現有流程無縫集成。在方案實施階段提供陪跑式支持,確保改善措施扎實落地,成果得以固化。

- 聚焦價值流:優秀的咨詢會引導工廠超越單點改善,從整個價值流的高度審視從原材料到客戶的全程,協同供應鏈,實現端到端的效率提升。

四、點燃的無限可能

當精益哲學與數控技術通過專業咨詢完美結合,數控加工廠將解鎖一系列前所未有的可能性:

- 極致的柔性生產能力:能夠快速、經濟地應對多品種、小批量甚至單件定制化的市場需求。

- 卓越的質量與一致性:通過過程控制減少變異,實現接近“零缺陷”的穩定輸出。

- 顯著的成本優勢:浪費的消除直接轉化為利潤空間的提升,增強市場競爭力。

- 數據驅動的智能決策:積累的生產數據成為進一步優化工藝、預測需求和規劃產能的寶貴資產,為邁向智能制造奠定堅實基礎。

- 提升的員工參與度與技能:一個有序、高效、透明的環境能激發員工的創造力和歸屬感。

###

在精度決定成敗、效率關乎生存的今天,數控加工廠的未來并非僅由先進的硬件決定。以精益思想為綱,以深度數控技術為基,輔以專業的技術咨詢為橋,方能系統性地點燃制造潛能,將生產車間轉變為持續創造價值的戰略高地。這是一場從“制造”到“智造”的精益之旅,其終點是構建起一個響應迅速、成本最優、質量卓越的現代化數控加工企業,從而在激烈的市場競爭中,真正掌握無限可能。